摘要:轻量化技术已成为汽车实现节能、减排的重要途径,碳纤维复合材料为汽车轻量化提供了重要材料基础。由于材料特性与制造工艺的特殊性与复杂性,采用碳纤维复合材料实现汽车轻量化时需要克服多项关键技术。结合汽车产品特点,从低成本碳纤维技术、材料-结构-性能一体化技术、高效成型技术、多材料连接技术、循环利用技术几个方面阐述了碳纤维复合材料在汽车轻量化应用中的关键技术,展望了未来汽车用碳纤维复合材料的发展趋势。

关键词:汽车轻量化 碳纤维复合材料 低成本碳纤维 高效成型 多材料连接

引言

近年来,汽车产量与保有量的不断增加加剧了能源、环境、安全等方面的问题。节能环保已成为全球汽车工业面临的首要问题。为此,欧盟设定了一项当今全球最严格的汽车排放控制目标,即从2020年1月1日起,欧盟范围内所销售95%新车的二氧化碳平均排放水平必须由目前的130g/km减少到95g/km以下。我国也将于2018年1月1日起全面实施更加严格的国Ⅴ排放标准。在当前形势下,实现汽车产业的可持续发展,必须发展节能、减排方面的新技术来减少汽车的能源消耗以及所产生的环境污染。

研究表明,汽车轻量化是降低能耗,减少排放最有效的措施之一。汽车质量每减少100kg,可节省燃油0.3~0.5L/(100km),减少CO2排放8~11g/(100km),加速性能提升8%~10%,制动距离缩短2~7m。汽车结构的轻量化还可以相应地减轻传动系统的质量。亚琛工业大学汽车研究所的研究表明,整备质量为1.229t的参考车,采用铝合金结构后,由于直接减重以及由此间接产生的底盘“二次减重”,可使得最终车重降至785kg。此外,汽车轻量化还有利于改善汽车的动力性、制动性和操作稳定性。

汽车轻量化可以通过轻量化材料、轻量化结构和轻量化制造技术实现。在众多的轻量化材料中,碳纤维复合材料具有优异的综合力学性能:比强度(强度与密度之比)、比模量(模量与密度之比)和比吸能(有效破坏长度内单位质量吸收的能量)高,在等刚度或等强度设计原则下,碳纤维复合材料结构比低碳钢结构减重50%以上,比镁/铝合金结构减重达30%,同时其可减少70%装配零件数量;拥有良好的抗疲劳性、耐腐蚀性,零件使用寿命高。然而碳纤维的高成本以及复杂的制造工艺极大地制约了碳纤维复合材料在汽车上的应用。发展碳纤维复合材料汽车零部件设计制造关键技术已成为中国汽车产业节能环保、转型升级的战略举措,2015年国务院发布的《中国制造2025》中已明确将碳纤维复合材料汽车零部件技术作为节能与新能源汽车领域的重要发展方向。

本文结合汽车零部件的特点,从低成本碳纤维技术、材料-结构-性能一体化设计技术、高效成型技术、多材料连接技术、循环再利用技术几个方面阐述了碳纤维复合材料应用于汽车上的关键技术,以期为扩大碳纤维复合材料在汽车上的应用范围、提升碳纤维复合材料在汽车上的应用水平提供参考借鉴。

1 低成本碳纤维技术

由于汽车是大宗产品,在其生产时需同时考虑可靠性和经济性。碳纤维的高成本严重地制约了碳纤维复合材料在汽车上的大规模应用。在2010年,碳纤维成本超过30美元/kg,而低碳钢的成本不到1美元/kg,铝合金为(2.4~2.6)美元/kg。只有将碳纤维成本降低至(11~15.4)美元/kg,抗拉强度不低于1.72GPa,弹性模量不低于172GPa,碳纤维复合材料才有可能大规模用于汽车。因此,降低碳纤维成本成为当务之急。

1.1 原丝技术

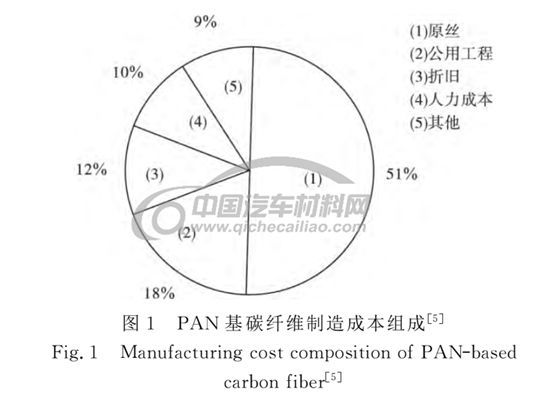

当前,商业化生产的碳纤维主要由3类前体材料制备得到:聚丙烯腈(PAN)、沥青和人造丝。PAN基碳纤维由于优越的综合性能得到了广泛应用。如图1所示,PAN基碳纤维的成分构成中,原丝通常占到总成本的51%,因此降低原丝成本是降低碳纤维成本最直接的方法。

采用聚丙烯腈以外的低成本原料(如沥青、木质素、低密度聚乙烯等)制备碳纤维原丝是降低碳纤维成本的理想措施。沥青资源丰富、价格低廉、含碳量高使得沥青基碳纤维的成本较低,具有广阔的发展前景。沥青基碳纤维按性能不同可分为通用级沥青基碳纤维(各向同性沥青基碳纤维)与高性能沥青基碳纤维(中间相沥青基碳纤维)。目前,全球范围内生产沥青基碳纤维的主要公司有日本吴羽化学公司、日本三菱化