当业内在为碳纤维原丝制造技术实现国产化而激动不已时,越来越多的目光开始聚焦于碳纤维的应用市场,和原丝制备一样,碳纤维应用技术的发展亦是千回百转。

性能需求是“王道”

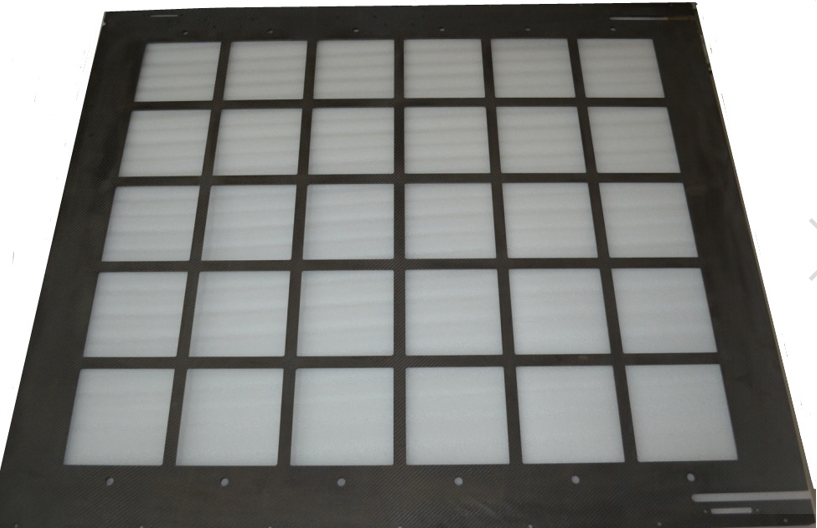

碳纤维材料有“黑色黄金”的美誉,但是这种黄金怎么用才能体现出它的真正价值,这是碳纤维应用首先要认清的问题。即便碳纤维复合材料又轻又强,综合性能足以“傲视群材”,但是具体到某一个应用对象时,它仍需要不断完善“自我”。在行业中披荆斩棘、浴血奋战了十余载的智上新材料面对客户提出的性能需求时,每每都要思索怎样激发出碳纤维复合材料潜在的性能优势。例如,碳纤维本身能够耐受近千摄氏度的高温,但是作为复合材料的基体树脂却很难耐受超过150℃的长期工作温度。智上新材在为光伏产业提供定制产品时就遇到了这样的问题,“哪里弱就从哪里着手”,智上新材从复合材料的改性出发,增加了耐高温的成分,并尝试选用耐高温树脂替代传统树脂基体,最终使这款光伏用碳纤维载板的耐受温度达到350℃以上。

越做越大不算难,难的是“越做越精”

随着碳纤维应用产业的不断扩大和深入,碳纤维制品市场的竞争也在不断增大。一些基础款产品的单价越来越低,利润越摊越薄,碳纤维零部件制造商的生存压力也越来越大。但是任何产业的发展必然都要经历这样一个阶段,市场自然淘汰的最终结果只能是适者生存。比如在工业机械制造中实现大面积应用的碳纤维辊,因为制造工艺相对简单,技术和设备投入有限,所以这一块市场也成为兵家必争之地。但是看似简单的产品,如何在短时间内实现大规模量产,又如何在大规模量产里保证产品的质量,这并不容易做到。智上新材料曾经在一家大客户的招标活动中遇到了强劲的对手,对方以低于80%的报价力争拿下这个大订单。客户为了安全起见,给了两家投标单位以公平竞争的权利:在一个月交期内谁交出的产品数量多、谁的产品合格率高者为胜。结果低价投标者被淘汰出局。做大产品量靠的是设备,做精产品质量靠的是管理,前者需要加大投资,后者需要的是时间、精力以及管理策略。

艰难的开始往往预示着光辉的胜利

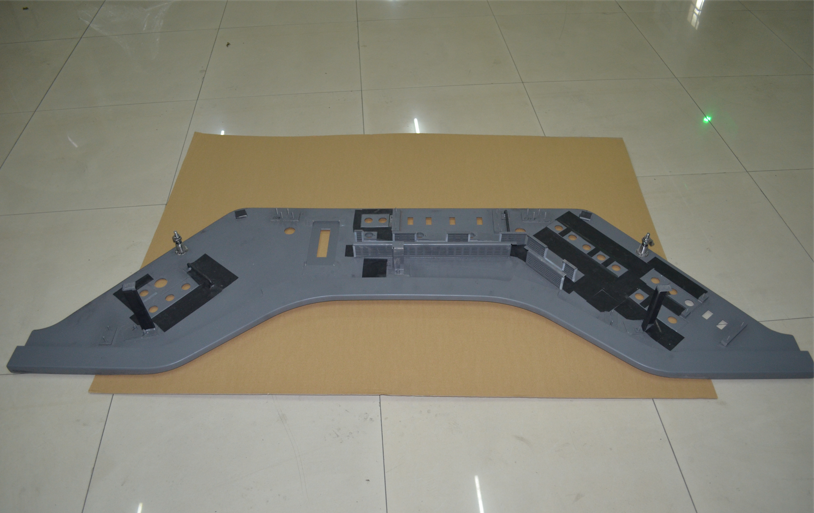

熟悉碳纤维应用行业的人都知道,碳纤维产品基本都是高度定制化产品,这就意味着几乎每一款产品都有一个特定的制作方案,同样意味着一个新订单可能就是一个新的挑战。这种“擂台赛”打得越多,越能练成真正的高手。智上新材料在第一次制作高铁司机驾驶室控制台面板时推倒了近十个方案,模具设计一改再改,因为没有可供借鉴的经验,所以处处是难题,但是当0变成1后,1变成2反而就不那么难了。从司机驾驶控制台面板到后来的驾驶舱组合式智控台,整个历程就如智上新材的研发人员所总结的,“碳纤维材料弹性模量高,我们智上新材人的应变能力和抗压能力也是杠杠滴!”事实上,碳纤维新应用的开始都是艰难的,只要不畏艰难,迎难而上,这样的开始往往预示着光辉的胜利。

方向是市场给出来的,路是自己走出来的

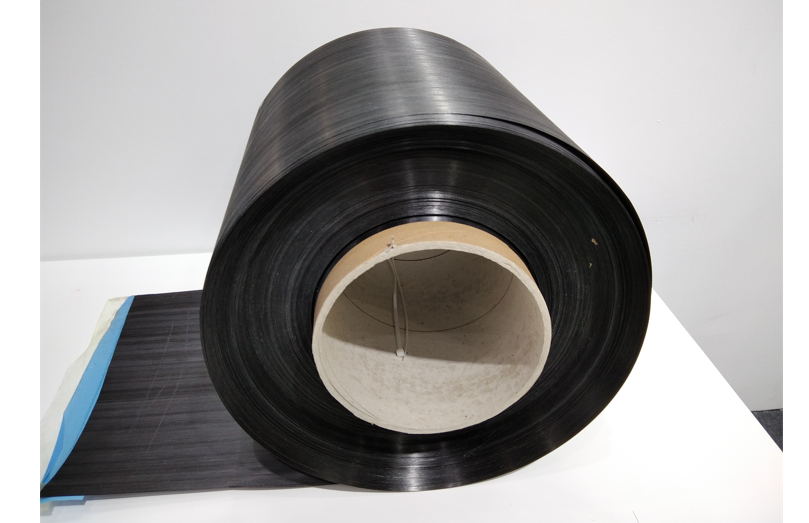

当下的碳纤维应用是热固性碳纤维的天下,如果入行早、质量能一如既往地好,尚无目前之忧,但是未来如何?热固性碳纤维产品的应用技术已经相对成熟,但是高端市场一直在呼唤热塑性碳纤维尽快走向实际应用,智上新材的当家人一直认为,碳纤维应用的方向是市场提出来的,但是路必须是要自己走出来。为了填补国内技术空白,智上新材在三年前就提出企业的战略性目标——掌握连续碳纤维增强热塑性产品的自有技术。从工艺方案到设备研发,智上新材这一路走得步履维艰,但是当连续碳纤维增强PPS/PA6/PEEK单向预浸带这类被日本垄断企业牢牢把持的先进高性能产品捧在国人手中时,所有的付出与辛酸都是值得的。这也再一次证明了碳纤维国产化,中国人有能力做得到!

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

本文来自腾讯新闻客户端自媒体